2017年12月27日,GE航空集团新一代先进涡轮螺旋桨发动机ATP顺利完成了首次点火试车。

ATP是目前全球应用3D打印增材制造技术最为纯熟的首款发动机。约35%发动机零部件采用了增材制造技术,该技术将ATP发动机中原先应用传统制造技术制造的所有零件中的855个减少为12个3D打印零件,包括封严、轴承座、发动机机匣、排气管、燃烧室衬套、热交换器和气路静子部件。ATP发动机重量也因而得以“减负”5%,同时在燃油效率上提高一个百分点。

此外,首款ATP发动机还推出了79项全新技术及设计工艺。正是有了这些卓尔不群的技术, ATP发动机的空中功率增加10%;燃油消耗率降低20%;首翻时间延长33%。

作为与大数据、人工智能并驾齐驱的第三大风口行业,3D打印热度不减。而GE作为一家持续走在行业前列的企业,其关注的焦点也不只是单纯的生产、制造,GE更愿将其灵活应用。

收购整合

自2012年起,GE在建立和增强自身3D打印技术能力方面动作频频。2012年GE收购了Morris Tech及其RQM,使自身初步具备了一定的3D打印技术服务能力。2013年收购掌握了EBM技术的意大利航天公司AVIO;2015年,GE又向非金属3D打印领域拓展,投资了Carbon和Optomec;2016年,GE收购瑞典Arcam公司和德国Concept Laser公司75%的股权。

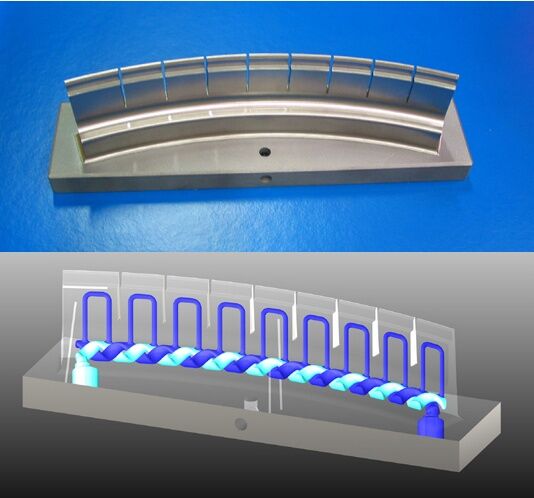

LEAP发动机所采用的

3D打印燃油喷嘴

值得一提的是, GE航空集团采用了金属3D打印增材制造技术成功打印了LEAP发动机的高温部件-燃油喷嘴。通过3D打印出来的燃油喷嘴不仅可以保持该零部件的设计结构复杂性,还能减轻零部件的重量,从而提高燃油效率,帮助航空公司提升经济效益。

目前,世界上最大的商用航空发动机GE9X,波音777X的核心动力源,也采用了增材制造技术打印其燃油喷嘴。

GE9X发动机

内源改进

GE作为一个整体,由来自全球各地的多种业务组成,许多最新技术都或多或少会满足公司内部需求。对于GE的这些部门来说,3D打印也无疑为其如虎添翼。来自Dremel的桌面级3D打印机,能让GE的团队缩小比例对设计进行即时地测试。

GE Healthcare在瑞典乌普萨拉开设了第一个3D打印实验室,称为欧洲的创新设计和先进制造技术中心。该中心将采用3D打印和机器人技术,加快推出医疗保健行业新型创新产品。

左右滑动查看Dremel 3D打印机

GE Healthcare刚刚发布不久的GE AW4.7工作站,它可以将CT扫描的数据快速转换并实现 3D建模,然后直接传送至3D打印机进行制作。而通Stratasys J750全彩多材料3D打印机,可根据真实的患者成像数据,在一次打印中逼真地模仿各种组织特性。根据预测,到2020年,医疗领域30%的内部医疗植入物和设备将采用 3D打印技术。

集团内部垂直化的业务模式,使得反馈变得简单与及时,GE自身在使用这些产品,GE当然也会了解哪里才是产品需要改进的地方,并为之不断完善。

跨界应用

不止在航空和医疗领域,GE正在利用3D打印技术整合、协助集团其他业务。在能源、石油装备、制造业设备、甚至是艺术等领域以及消费级市场上正不断地创造革新。

2017年中旬,GE宣布计划建造世界上最大的激光粉末添加剂制造机。该设备由GE子公司GE Additive研发,使用激光模制金属粉末,并能够构建测高达1立方米(35立方英尺)的零件。采用一种称为激光添加剂制造的系统,有效地在粉末中塑造所需的形状,几乎可以形成任何形状的金属部件,甚至可为航空工业打造打印出直径为1米的航空部件。

注重教育

“我们正在向孩子们捐赠机器,尤其是那些自己负担不起这些设备的学校。 我们正帮助为大学创造课程。”

——GE Additive副总裁兼总经理Ehteshami

增材制造(DfAM)的设计与许多工业设计师通过传统的减法制造技术所熟悉的约束和要求截然不同。除了在研发上的不断投入,GE也非常看重3D打印领域的教育问题。

Concept Laser在Lichtenfels的建设了3D打印专业学院; GE Additive教育项目向学校捐赠了400个增材制造系统。 去年,GE Additive还在匹兹堡设立了4000万美元的增材技术促进中心(CATA)。

左右滑动查看3D打印成品

而GE前不久建立的德国慕尼黑建立用户体验中心,是GE全世界范围内建立的首个体验中心。此体验中心是GE全球研发中心投资1500万美元建成的,体验中心内安装来自Concept Laser和Arcam EBM的10台机器,该中心将为现有和潜在用户提供增材制造零件设计和生产的体验服务。GE配备了近50名员工维护中心运营,包括增材制造设计和生产专业的技师和设计师。其中所有的3D打印设备都将由基于云的Predix操作平台所连接,提供实时控制和监测。

这些努力中的每一个都旨在让更多的潜在用户接受增材制造的方式,并提供全面的培训和支持。

未来,GE将继续扩大其产品组合,磨练现有的组合技术,从其内部专业知识和产品的真正整合中受益。 GE正以领导者的姿态,用先进的制造技术来颠覆行业,推动变革。